Продукция

-

Станок для отслаивания шпона с 8-футовым шпинделем

-

Струйная ленточная сушилка для шпона на 4 палубы

-

Пневматическая машина для разбрасывания клея

-

Машина для укладки фанеры

-

50000 куб. м OSB Линия

-

Машина для изготовления шпона с сердцевиной

-

Машина холодного прессования весом 800 тонн

-

Машина для горячего прессования фанеры весом 400 тонн

-

Пила для резки фанеры роликовым конвейером

-

80000 куб MDF Линия

-

Односторонняя шлифовальная машина с двумя головками

-

Двухсторонняя шлифовальная машина с двумя головками

-

Машина холодного прессования весом 1000 тонн

-

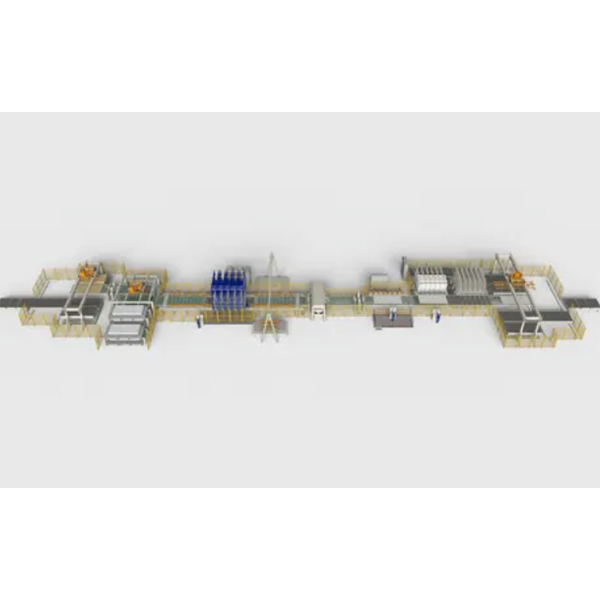

Линия оборудования для производства OSB

-

Пила для резки фанеры с четырех сторон

-

Линия оборудования для производства МДФ

Автоматическая линия для шлифования

Процесс шлифования на линии рубанка включает в себя ряд точных и автоматизированных шагов для обеспечения плоскостности и гладкости деревянных досок.

Описание

маркер

Подробнее о продукте

Процесс шлифования на линии рубанка включает в себя ряд точных и автоматизированных шагов для обеспечения плоскостности и гладкости деревянных досок. Он начинается с того, что доска транспортируется на верхний плавающий шлифовальный станок рубанка с помощью приводного роликового конвейера, где она проходит начальное строгание с использованием верхнего спирального рубанка. Этот шаг имеет решающее значение для подготовки поверхности к дальнейшей обработке.

После этого верхняя поверхность проходит тонкую шлифовку двухуровневой системой шлифовальных роликов, которая тщательно устраняет любые дефекты, такие как зазубрины и рябь. Разница в высоте между первым конвейером и верхним строгальным станком играет решающую роль в определении количества материала, удаляемого во время строгания, гарантируя, что корректировки будут сделаны на основе плоскостности верхней поверхности доски.

После этого скрупулезного процесса автоматический перенос на втором конвейере подает доску в нижний строгальный станок, где ее нижняя поверхность строгается с помощью нижнего спирального строгального станка. Выравнивание высот между этим нижним спиральным строгальным станком и вторым конвейером обеспечивает точность регулировки глубины шлифования в соответствии с требуемым размером и толщиной для достижения желаемой плоскостности на обеих поверхностях.

Чтобы гарантировать совершенство, двухуровневые шлифовальные ролики тонкой шлифовки снова используются для удаления любых оставшихся дефектов с обеих поверхностей перед завершением их пути через визуальный контроль терминала системы Siemens. Эта передовая технология обеспечивает автоматическую работу на всем протяжении, что приводит к оптимизированному рабочему процессу со стабильной скоростью, экономя время и труд, а также сокращая оборот заготовок.

Подводя итог, можно сказать, что каждый аспект этого сложного процесса тщательно продуман для стабильного достижения идеальных результатов при сохранении эффективности и точности на каждом этапе.

| Макс.рабочая ширина | 1300мм |

| Мин.рабочая длина | 400мм |

| Рабочая толщина | 10-110мм |

| Скорость подачи | 5-30м/мин |

| Диаметр спирального рубанка | 180мм |

| Скорость вращения спирального строгального станка | 3000об/мин |

| Размер спирального лезвия | 30x12x2,5 мм |

| Размер шлифовальной ленты | 1330*2200мм |

| Мощность двигателя спирального строгального станка | 30кВт |

| Мощность двигателя 1-го шлифования | 22кВт |

| Мощность 2-го шлифовального двигателя | 22кВт |

| Мощность двигателя подачи | 4 кВт ( частотный контроль) |

| Двигатель подъема шлифовальной рамы | 1.1кВт |

| Давление воздуха | 0,6МПа |

| Расход сжатого воздуха | 17м³/ч |

| Объем воздуха для сбора пыли | 13700м³/ч |

| Общий размер | 2120*2960*2400мм |

| Вес нетто | 5600 кг |

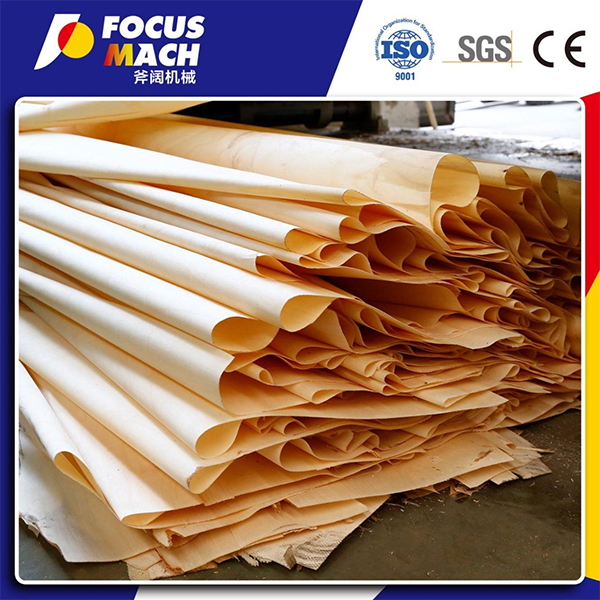

Фотографии продукта

Упаковка и доставка

Информация о компании

Почему выбирают нас:

(1) лазерная печать вашего логотипа на продуктах и разработка логотипа бесплатны

(2) Срок поставки в течение 30 дней

(3) Никаких дополнительных расходов

(4) Минимальный объем заказа ≥ 1

(5) Предоставьте предложение по продукции

(6) Предоставление услуг по изготовлению упаковки по индивидуальному заказу

(7) Поддержка Wechat / Электронная почта / WhatsApp

(8) Мы специализируемся в этой области 30 лет профессионального производственного опыта и 10 лет опыта экспорта

(9) Отличная система послепродажного обслуживания